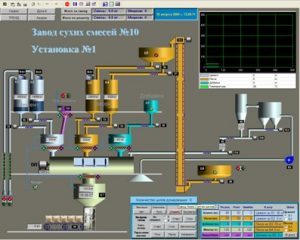

Производство сухих строительных смесей

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ

Производство сухих строительных смесей — молодая отрасль производства востребованная временем. Рынок ССС (сухих строительных смесей) далеко не насыщен, динамично развивается и требует всё новых производств. На текущий момент эту нишу успешно занимает малый бизнес, поскольку технология достаточно простая, а для старта не требуется большой начальный капитал.

Производство сухих строительных смесей — молодая отрасль производства востребованная временем. Рынок ССС (сухих строительных смесей) далеко не насыщен, динамично развивается и требует всё новых производств. На текущий момент эту нишу успешно занимает малый бизнес, поскольку технология достаточно простая, а для старта не требуется большой начальный капитал.

Опуская проблемы помещения, сырья и сбыта, рассмотрим вопросы оборудования, исходя из условия минимально-возможного набора (соответственно и минимальных стартовых затрат) для осуществления производственной деятельности. Самая простая ССС – это песок с цементом, т.е. конечный продукт так называемая «гарцовка» упакованная в клапанные мешки по 25 или 50кг. Однако при небольших дополнительных затратах возможен переход на более сложный продукт.

Для производства такой смеси необходимо иметь следующий минимальный набор механического оборудования:

1. Две банки (бочки, силоса) достаточной ёмкости (50-100 т.) для хранения раздельно песка и цемента.

2. Приспособление для затаривания песка в банку-это может быть нория, «воздушная пушка»,.. (цемент, как правило, можно затаривать цементовозами).

3. Транспортные шнеки с мотор-редукторами для подачи сырья из банок в весовые бункера — соответственно два комплекта.

4. Два весовых бункера. Желательно круглого сечения, переходящего в конус. Каждый бункер должен быть оснащён выпускной управляемой пневмозаслонкой.

5. Смеситель для перемешивания доз песка и цемента.

6. Накопительный бункер на 5-7 т. для сброса готовой смеси из смесителя.

7. Фасовочную установку (лучше 2шт.) для фасовки ССС в клапанные мешки.

8. Компрессор для управления пневматикой и возможно для фасовки.

Вся эта механика слаженно будет работать только при управлении процессом современной электроникой. Возможен вариант, когда от оператора требуется только одно нажатие кнопки «ПУСК», причём без использования дорогостоящей компьютерной системы (это отдельная тема).

Минимальный набор электроники-электрики должен включать следующее оборудование:

- Тензодатчики по 3 шт. для каждого весового бункера. Устанавливаются под «уши» бункера через 120 градусов или вставляются в разрыв подвесных цепей весовых бункеров, если есть возможность подвесить их к потолку.

- Соединительные или балансировочные коробки 2шт. для объединения сигналов каждого из 3-х тензодатчиков в один.

- Специальный кабель для передачи сигнала от тензодатчиков в операторскую кабину (рекомендуется КММ4-0,35).

- Весовые контроллеры – по одному для каждого весового бункера. Контроллеры — это «голова» системы и от его правильного выбора зависит качество конечного продукта и степень автоматизации процесса.

- И конечно же электрический шкаф, в котором монтируются пускатели для приводов шнеков и смесителя, кнопки ручного управления, автоматы защиты и пр…

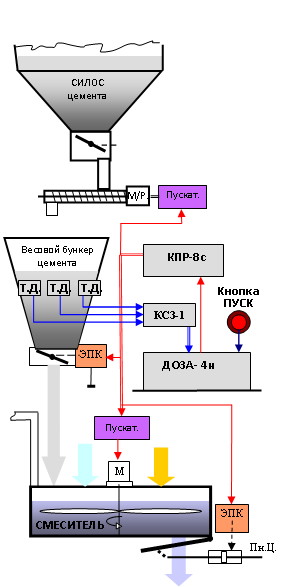

Ниже приведено схемное решение процесса для цемента. Для песка решение абсолютно аналогичное.

В автоматику желательно добавить релейную схему синхронизации открытия выпускных заслонок. Её можно посмотреть здесь.

ДОЗИРОВАНИЕ ЦЕМЕНТА

«ДОЗА-4н» через коробку реле КПР-8с даёт сигнал на электропневмоклапан (ЭПК) цилиндра открытия заслонки весового бункера; доза цемента уходит в смеситель. Параллельно в смеситель поступают, и другие отдозированные компоненты смеси (например, песок). При необходимости синхронизации заслонок используется простая релейная автоматика на 2-х, 3-х реле см. здесь.

Обычно смеситель работает постоянно, не выключаясь, но, тем не менее, в контроллере «ДОЗА-4н» предусмотрены и команды управления смесителем. По крайней мере, если необходимо, можно задать время перемешивания и автоматическое открытие, закрытие днища.

Возможен автоматический повтор дозирования, а также дозирование во время перемешивания смеси. Предусмотрена возможность работы одиночными циклами или заданием серии (до 99 непрерывных циклов) по заранее забитым в память прибора 99 рецептам. Имеется встроенная память для ОТЧЕТа по расходу материалов и количеству циклов. Сброс ОТЧЕТа возможен только по секретному паролю. Интерфейс прибора русскоязычный, задание режимов дозирования и управление кнопками с передней панели; предусмотрен разъём для дистанционного управления.

Практика показала, что имея некоторый опыт и небольшую механическую базу, если закупить основные элементы, то возможна самостоятельная сборка системы, и не возникает необходимости прибегать к услугам специализированных предприятий.

В случае модернизации уже существующего участка дозирования всё значительно упрощается, поскольку основные механические и электрические узлы уже в наличии.

Контроллеры типа ДОЗА успешно справляются и с дозированием песка, щебня, малых добавок и пр…см. Схема и описание автоматического ЗАВОДА по производству ССС. Поэтому на базе наших контроллеров изготавливаются как отдельные дискретные дозаторы, так и линии по производству и сухих строительных смесей. бетонов, растворов…

При необходимости наши специалисты всегда готовы помочь вам консультацией, а контроллеры типа «ДОЗА», тензодатчики, коробки реле, соединительные коробки и удлинительный кабель всегда в достаточном количестве на складе ООО «Альфа-Т». См. рубрику «наши цены».

Поможем с выбором механического оборудования. При желании получить полностью готовую систему дозирования цемента (готовую БСУ, готовую линию по производству ССС) можно обращаться к нашим партнёрам: ООО «УПТК «Стройтехника» г. Москва, тел. (495) 954-69-99

Пишите, звоните.

С уважением, Деревянко Вячеслав Иванович.

Дискретное дозирование цемента требуется при производстве разного рода бетонов или сухих строительных смесей. Дозирующие контроллеры типа «ДОЗА» модификации ТК; Н; НО; НИ, а также «ДОЗА-3» специально разработаны для весового дозирования компонентов смесей, естественно, в том числе и цемента. Работа с этими контроллерами не требует высокой квалификации оператора, что бывает иногда актуально. Возможен ручной или автоматический режим управления, однако в том и другом случаях обеспечивается качество дозирования, соответствующее требованиям ГОСТ 8.523-2004.

Типовая схема дозирующего узла с применением весового контроллера типа «ДОЗА-4н» изображена на рисунке слева. Сигналы, пропорциональные весу НЕТТО бункера от трех тензодатчиков поступают в соединительную коробку КС-3-1, где суммируются и по удлинительному кабелю подаются в контроллер «ДОЗА-4н». Датчики могут быть работающими на растяжение, если бункер подвешивается, или на сжатие, если бункер через силопередающее устройство опирается на тензодатчики.

Поскольку контроллер обнуляет вес пустого бункера, то эти сигналы всегда прямопропорциональны весу материала, поступающего в бункер через подающий механизм (в нашем случае через шнек). Перед запуском процесса дозирования оператор кнопками на приборе должен выбрать задание в соответствие с требуемым рецептом (выбрать один из 99-ти заранее забитых рецептов).

По нажатию кнопки ПУСК контроллер автоматически обнулит тару и через коробку промежуточных реле КПР-8с и далее пускатель электродвигателя запустит привод шнека. Промежуточные реле необходимы для перехода от слабых сигналов контроллера к сигналам 220в переменного тока для управления силовыми элементами (пускателями, электропневмоклапанами…). Если заслонка на расходном силосе открыта, то в шнек самотёком поступает цемент и подаётся в весовой бункер. По достижению в весовом бункере веса цемента, заданного в рецепте, весовой контроллер снимает сигнал на электроприводе шнека и он останавливается. Заданный вес набран.