КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ АВТОМАТИЧЕСКОГО ПРИГОТОВЛЕНИЯ СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ

На базе контроллеров «ДОЗА-4н» легко реализуется комплекс, который может работать без вмешательства оператора как минимум в течение 99 циклов дозирования-смешивания, что практически достаточно для одной рабочей смены.

Задача оператора, если контроллеры выставлены в соответствии с заданием, только нажать кнопку «Пуск».

Комплекс, в соответствии с заданным рецептом, отработает заданное количество циклов и остановится. Считать расход каждого компонента и количество отработанных циклов можно, если войти в режим «отчёт» соответствующего контроллера.

Сброс отчётов в нули возможен только по сменяемому секретному паролю. Если фасовочная машина построена на базе контроллера «ДОЗА-Ф», то можно получить дополнительную информацию по количеству затаренных мешков и расходу материала накопительного бункера.

Являясь альтернативой компьютерного управления, предложенный проект не требует затрат на программное обеспечение и дополнительное оборудование. Несколько обычных реле и специализированные контроллеры фирмы «Альфа-Т» явно дешевле, а потерь в качестве процесса фактически нет.

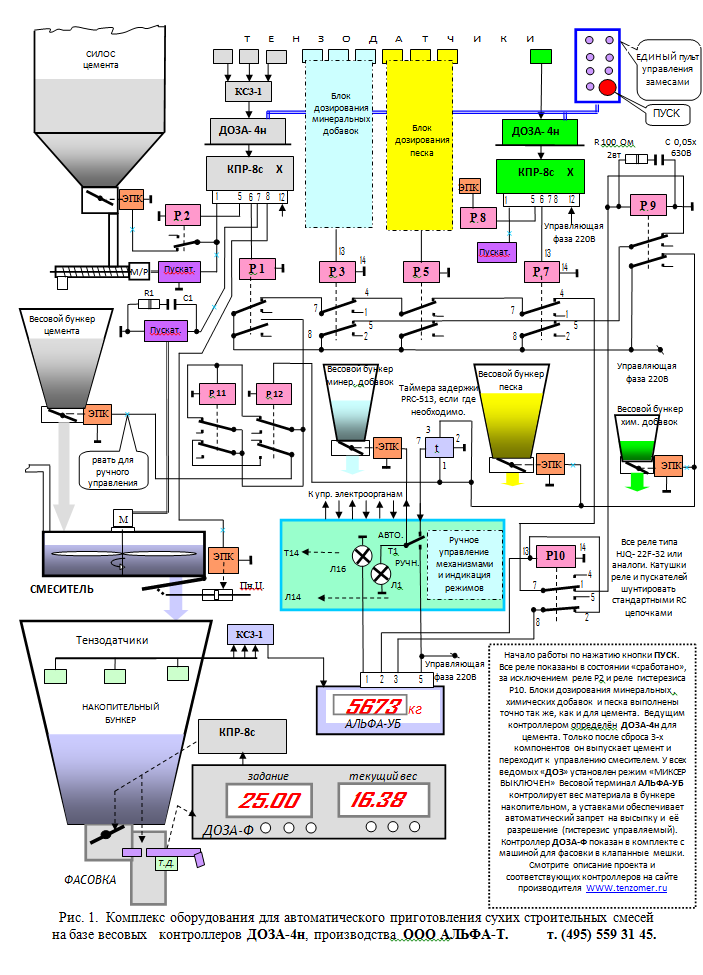

В данном варианте проекта предполагается, что все сухие компоненты смеси дозируются однотипно, шнеками, а на расходных бункерах (перед шнеками) установлены управляемые заслонки. Этот метод двухуровневого дозирования не требует применения частотных преобразователей, надёжен и обеспечивает хорошие показатели качества. Процесс дозирования начинается по нажатию оператором на «Едином пульте управления замесами» кнопки «Пуск» (См. Рис.1).

По нажатию этой кнопки на всех контроллерах, после обнуления тары, возникает сигнал управления подачей материала. Сигналы, пройдя через соответствующие коробки промежуточных реле (КПР-8с) с клеммы № 1 коробок (и уже 220 вольт) проходят на пускатели приводов шнеков, а через нормально замкнутые контакты реле Р2, Р4, Р6 и Р8 на электропневмоклапаны верхних управляемых заслонок.

Верхние управляемые заслонки открываются, материалы поступают на шнеки, и начинается процесс затаривания всех весовых бункеров. По достижению заданного оператором перехода на малую подачу возникает сигнал 220 вольт на клеммах № 5 КПР-8с, срабатывают реле Р2 (соответственно Р4,Р6,Р8 для других блоков дозирования) и заслонки закрываются. Шнеки продолжают вырабатывать материал, оставшийся в полостях шнеков с прогрессивно уменьшающимся темпом и по достижению заданий по рецепту, останавливаются (сигналы 220 вольт на клеммах № 1 и № 5 КПР-8с одновременно исчезают – см. описание контроллера). Исключительно хорошие результаты даёт схема для случая, когда кроме верхней заслонки, и на выходе шнеков установлены управляемые заслонки. Отсечка материала (соответственно точность дозирования) получается почти идеальной. Управлять нижней заслонкой следует тем же сигналом, что и для пускателя шнека.

По мере достижения рецептурных значений в каждом контроллере программно возникают сигналы на разгрузку весовых бункеров, что приводит к срабатыванию соответствующих реле Р1, Р3, Р5, Р7. Но, только после срабатывания всех этих реле (все бункеры загрузились по рецепту и готовы к разгрузке), через нормально замкнутые контакты реле Р10, срабатывает реле Р9 и блокируется сигналом от второй группы контактов этих же 3-х реле. От реле Р9 поступает команда на открытие выпускных клапанов трёх ведомых весовых бункеров.

По мере освобождения весовых бункеров, реле Р3, Р5, Р7 обесточиваются программой контроллеров и устанавливаются в исходное положение. Обесточивание всех трёх реле, снимает блокировку реле Р9 и процесс опорожнения трёх ведомых весовых бункеров считается законченным.

Для того, чтобы ведущий контроллер (цемента) гарантированного точно начал отсчёт времени на перемешивание смеси, выгрузка весового бункера цемента начинается только после окончания выгрузки всех трёх других бункеров (после обесточивания реле Р9).

Задержку по цементу обеспечивают реле Р12 и Р11.

При наличии сигнала на выгрузку трёх бункеров (реле Р9 в состоянии «сработано»), срабатывает реле Р12 и обеспечивает срабатывание и блокировку реле Р11 сигналом выгрузки цемента от реле Р1. И только после отпускания реле Р9 (выгрузка ведомых бункеров закончилась) отпускается и реле Р12, соединяя своими контактами второй группы, через заблокированное реле Р11, сигнал на разгрузку цемента с ЭП клапаном выгрузки весового бункера цемента. Начинается процесс выгрузки цемента. По освобождению бункера цемента, программно исчезает сигнал на его выгрузку (реле Р1 обесточивается), вследствие чего реле Р11 разблокируется, обесточивается, становится в исходное положение, выгрузка прекращается, заслонка весового бункера автоматически закрывается, начинается программный отсчёт времени на перемешивание смеси.

Оператор заранее выставляет ведомые контроллеры на режим «Миксер выключен», а ведущий контроллер на «Миксер постоянно включён». Это и позволяет по закрытию всех выпускных заслонок весовых бункеров начать новый цикл затаривания, а контроллеру цемента включить свой таймер на отсчёт времени перемешивания, после которого откроется на заданное время днище смесителя (см. описание «ДОЗА-4н»).

По закрытию днища смесителя программа пытается открыть заслонку весового бункера цемента и срабатывает реле Р1, но это приводит к открыванию только заслонок трёх весовых бункеров с уже вновь подготовленными дозами, а доза цемента будет высыпана несколько позже.

Такой ритм продолжается до достижения заданного оператором количества циклов (максимум 99), после чего процесс останавливается.

Для перезапуска процесса на заданное количество циклов достаточно ещё раз нажать на кнопку «Пуск».

Оператор в любой момент может временно приостановить процесс, нажав на кнопку «Стоп». Повторное нажатие на эту же кнопку приведёт к возобновлению процесса.

Поскольку накопительный бункер имеет ограниченный объём, система должна это учитывать без потери функций автомата.

Для этого накопительный бункер устанавливается на тензодатчики и оснащается весовым терминалом «АЛЬФА-У» с тремя уставками. С помощью терминала можно постоянно видеть накопленный вес и обеспечить автоматический временный останов системы по достижению предельного веса по уставке № 2 и автоматическое же продолжение работы после снижения веса смеси до заданного по уставке № 3 (реализовано гистерезисное управление работой реле Р10).

Уставка № 1 может использоваться как дополнительный сигнал оператору (в бункере меньше 0÷ХХХХ кг). Возможен вариант с дополнительным табло накопленного веса для бригады фасовки.

Систему можно неограниченно наращивать по количеству компонентов. Любой из контроллеров позволяет последовательно дозировать до четырёх компонентов в один бункер, что даёт возможность применять комбинированное параллельно-последовательное дозирование.

Простое ручное управление организуется, если в разрывы цепей управления исполнительными механизмами включить тумблеры ручного управления, как показано на Рис.1 для клапана весового бункера минеральных добавок, а индикацию режимов можно выполнить на мнемосхеме. Более сложная схема перехода на ручное управление требует обратных связей от исполнительных органов.

Для бункера небольшого веса (например, бункер хим. добавок) можно применить схему подвески на одном тензодатчике. Тензодатчик должен быть нормирован на нечувствительность к нагрузке «моментом сил». Обычно это алюминиевые тензодатчики, например, типа Т60А или с торцевым креплением типа Т70А.

Для синхронного управления всеми контроллерами, водящими в систему, от одного пульта «Единого пульта управления замесами» они объединяются по разъёмам внешнего управления в одну параллельную связку. Пульт представляет собой набор нормально разомкнутых кнопок для внешнего управления (см. описание «ДОЗА-4н»).

Изготовитель контроллеров в качестве опции поставляет этот пульт (выполнен на кнопках КМ1-1) и кабели синхронизации управления (используется плоский кабель и разъёмы типа DB-15).

Контроллеры, весовой терминал, коробки промежуточных реле КПР-8с, реле, таймеры (если есть в них необходимость), «Единый пульт управления замесами» удобно монтировать в отдельном настольном пульте. В нём же монтируются элементы ручного управления и мнемосхема с индикацией. Однозначно только в силовом шкафу монтируются все пускатели со своей обвязкой. Электропневмоклапаны естественно приближены к исполнительным механизмам.

Для исключения возможных сбоев в работе контроллеров все катушки реле и пускателей шунтируйте стандартными RC цепочками.

В качестве ведущего контроллера может быть назначен контроллер любого компонента.

Если необходим режим не полного автомата, а ручной пуск каждого замеса, то это предусмотрено программой контроллеров – просто нужно им всем установить «рабочее задание»: «автопауза включена».

В заключение следует отметить, что данный вариант использования дозирующих контроллеров типа «ДОЗА-4», является базовым и для других применений – дозирование составляющих комбикормов, продукции химической промышленности, смесей для дорожных покрытий и т.д. и т.п.

Если время перемешивания значительно больше времени дозирования или не требуется большая производительность процесса то, последовательной загрузкой четырёх компонентов в один весовой бункер, задача решается одним контроллером «ДОЗА-4н» с коробкой промежуточных реле без релейной автоматики.

Для консультации и вопросов, касающихся поставки комплектующих тел. (495)559-31-45.